Das

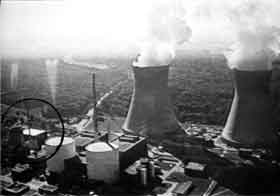

Kernkraftwerk in Grundremmingen Block A, das 1966 als das leistungsstärkste

Kernkraftwerk der Welt nach nur 4-jähriger Bauzeit ans Netz ging,

liegt an der Donau zwischen Ulm und Augsburg. Es war das Erste von

3 Demonstrationskernkraftwerken in der Bundesrepublik Deutschland.

Das Projekt wurde gefördert durch die Bundesregierung und die

Europäische Atomgemeinschaft EURATOM. Bauherr und Betreiber ist

die Kernkraftwerk RWE - Bayernwerk GmbH. Es lieferte während

der gesamten Laufzeit 15000 GWh in das öffentliche Netz und kam

dabei auf eine durchschnittliche Zeitverfügbarkeit von ca. 75%.

250 Megawatt Leistung sollten die Baukosten von 304 Millionen DM amortisieren.

Gleichzeitig wurde bereits mit der Inbetriebnahme an das Betriebsende

gedacht und für den danach notwendigen "Sicheren Einschluss"

oder "Rückbau" entsprechende Gelder zurückgelegt. Das Ende

kam 1977 infolge eines Fehlers in der Turbinenregelung, bedingt durch

einen externen Kurzschluss in den vom Kernkraftwerk wegführenden

Stromleitungen. Die Folge war, dass sich etwa 200.000 Liter Wasser

in das Reaktorgebäude ergossen. Obwohl aufwendige Reparaturarbeiten

und Nachrüstungen im Sicherheitsbereich getätigt wurden,

entschloss sich die Kernkraftwerkleitung nicht mehr ans Netz zu gehen,

nicht zuletzt deswegen, weil sich in unmittelbarer Nachbarschaft bereits

die Blöcke B und C im Bau befanden. Mit dem Stillstand wurden

unverzüglich die Brennelemente aus dem Reaktordruckgefäss

entnommen und im Brennelementlagerbecken deponiert. Jetzt konnte mit

den Vorbereitungen für den Rückbau begonnen werden, nachdem

sich die Verantwortlichen gegen einen Einschluss, der eine absolute

Abdichtung des gesamten Reaktorgebäudes über viele Jahrzehnte

bedeutet hätte, und für den Abbau der gesamten Anlage entschieden

hatten. Gründe dafür waren darin zu sehen, dass zu diesem

Zeitpunkt noch die gesamte Infrastruktur vorhanden und daneben das

Team der Betreibungszeit noch anwesend waren, das das Kernkraftwerk

bis in die

Das

Kernkraftwerk in Grundremmingen Block A, das 1966 als das leistungsstärkste

Kernkraftwerk der Welt nach nur 4-jähriger Bauzeit ans Netz ging,

liegt an der Donau zwischen Ulm und Augsburg. Es war das Erste von

3 Demonstrationskernkraftwerken in der Bundesrepublik Deutschland.

Das Projekt wurde gefördert durch die Bundesregierung und die

Europäische Atomgemeinschaft EURATOM. Bauherr und Betreiber ist

die Kernkraftwerk RWE - Bayernwerk GmbH. Es lieferte während

der gesamten Laufzeit 15000 GWh in das öffentliche Netz und kam

dabei auf eine durchschnittliche Zeitverfügbarkeit von ca. 75%.

250 Megawatt Leistung sollten die Baukosten von 304 Millionen DM amortisieren.

Gleichzeitig wurde bereits mit der Inbetriebnahme an das Betriebsende

gedacht und für den danach notwendigen "Sicheren Einschluss"

oder "Rückbau" entsprechende Gelder zurückgelegt. Das Ende

kam 1977 infolge eines Fehlers in der Turbinenregelung, bedingt durch

einen externen Kurzschluss in den vom Kernkraftwerk wegführenden

Stromleitungen. Die Folge war, dass sich etwa 200.000 Liter Wasser

in das Reaktorgebäude ergossen. Obwohl aufwendige Reparaturarbeiten

und Nachrüstungen im Sicherheitsbereich getätigt wurden,

entschloss sich die Kernkraftwerkleitung nicht mehr ans Netz zu gehen,

nicht zuletzt deswegen, weil sich in unmittelbarer Nachbarschaft bereits

die Blöcke B und C im Bau befanden. Mit dem Stillstand wurden

unverzüglich die Brennelemente aus dem Reaktordruckgefäss

entnommen und im Brennelementlagerbecken deponiert. Jetzt konnte mit

den Vorbereitungen für den Rückbau begonnen werden, nachdem

sich die Verantwortlichen gegen einen Einschluss, der eine absolute

Abdichtung des gesamten Reaktorgebäudes über viele Jahrzehnte

bedeutet hätte, und für den Abbau der gesamten Anlage entschieden

hatten. Gründe dafür waren darin zu sehen, dass zu diesem

Zeitpunkt noch die gesamte Infrastruktur vorhanden und daneben das

Team der Betreibungszeit noch anwesend waren, das das Kernkraftwerk

bis in die  letzten

Ecken bestens kannte. Die Kosten sind auf etwa 220 Millionen DM veranschlagt.

Seither sind im Durchschnitt 45 Personen täglich mit dem Abbau

und der Entsorgung des Innenlebens des Maschinen- und des Reaktorgebäudes

beschäftigt. Schritt für Schritt nähert sich die Truppe

dem Core, dem Reaktor selbst, der als das Herz bezeichnet wird. Da

keine empirischen Vergleichsobjekte und -Arbeiten vorlagen, musste

primär eine grundlegende Vorgehensstruktur geplant werden. Dieser

Rückbau erregt weltweit grosses Interesse, da er Modellcharakter

besitzt insofern, als hier technisches Know how zum Einsatz kommt,

das speziell für diesen Rückbau zum Teil vor Ort und von

Rückbau-Mitarbeitern neu entwickelt und im Vorfeld getestet wird.

Eine reizvolle Aufgabe auf technischem Gebiet, der sich eine hochmotivierte

Truppe stellt. Alle Mitarbeiter sind vom Gelingen dieses Projektes

überzeugt und der bis heute erzielte Fortschritt bestätigt

dies. Ziel ist es, durch optimale Planung und Vorgehensweise das Risiko

einer Strahlenbelastung für das Personal auf ein Minimum zu beschränken,

den grösstmöglichen Anteil des belasteten Materials zu dekontaminieren,

um ihn dann sicher endzulagern. Was bleiben wird ist eine leere Hülle,

die als vorläufiges Lager und Werkstätte benützt werden

kann, bevor sie irgendwann komplett abgebrochen werden wird. Für

eine reibungslose und möglichst gefahrlose Umsetzung der geplanten

Demontage, wurde der gesamte Rückbau in 3 Phasen eingeteilt,

die jedoch in der Praxis permanent ineinander übergreifen: Phase

I: Unmittelbar nach der Teilgenehmigung 1983 kann die Demontage im

vorgelagerten Maschinenhaus beginnen: Dieses enthält schwach

kontaminierte Teile wie u.a. die Dampf- und Speisewasserrohrleitungen,

den Kondensator, Pumpen, Vorwärmer und den Turbosatz. Nach ß9

des Atomgesetzes "Verwertung radioaktiver Reststoffe und Beseitigung

radioaktiver Abfälle" ist der Betreiber verpflichtet, diese schadlos

zu verwerten oder soweit dies nach dem Stand von Wissenschaft und

Technik nicht möglich oder wirtschaftlich nicht vertretbar ist,

als radioaktive Abfälle gesondert zu beseitigen. Gemäss

diesen Vorschriften stehen zwei Wege für eine Wiederverwertung

zur Verfügung: a. Dekontamination bis zur spezifischen Aktivität

von max. 0,1 Bq/g bzw. zur Oberflächenkontamination von max.

0,5 Bq/g b. Einschmelzen des Materials bei spezifischer Aktivität

bis 200 Bq/g und bedingte Verwertung im kerntechnischen Bereich. Da

in Phase I vorwiegend ferritische Stahl-Bauteile aus dem Dampf- Wasserkreislauf

anfallen, können beide Wege beschritten werden. Für die

praktische Vorgehensweise ist eine Einteilung in 3 Kontaminationsklassen

sinnvoll: am Grundmaterial festhaftende Kontamination im Anstrich

fixierte Kontamination lose haftende Kontamination Um Zugang zu den

verschiedenen Teilen in der Maschinenhalle zu bekommen, müssen

teilweise Abschirmwände, Fundamente, Estrich und sonstige Betonteile

beseitigt werden, zusammen etwa 500 Tonnen. Der dabei anfallende Betonschutt

wird auf transportfähige Grössen von 20 bis 35 Tonnen zugesägt,

anschliessend gereinigt und grossflächig freigemessen. Der weitaus

geringere Teil an gebrochenem Beton wird mittels eines Mahlwerkes

auf Walnussgrösse verkleinert und in Papiersäcken verpackt

massenspezifisch freigemessen. Nach Einbringen der benötigten

Demontagemaschinen und Schutzvorrichtungen werden die überwiegend

anfallenden Stahlteile nach ausgearbeitetem Plan zerlegt, mit Hilfe

von Bügel-, Band- oder Schwertsäge, Tafel- oder Krokodilschere

mechanisch zerkleinert und, wo es sinnvoll ist, werden thermische

Trennverfahren angewandt wie z.B. autogenes Brennschneiden. Bei Wanddicken

von weniger als 100 mm hat sich Acetylenbrennen bewährt, bei

stärkeren Wanddicken Propangasbrennen. Hierbei ist generell Atemschutz

vorgeschrieben und freiwerdende Aerosole sind vor Ort abzusaugen.

Die so zerkleinerten und nun mobilen Teile können mit Hilfe von

Kränen oder fahrbaren Untersätzen zur weiteren Verarbeitung

an einen geeigneten Platz gebracht oder an die vorbereiteten Dekontaminationsstellen

transportiert werden. Bauteile mit festhaftender Kontamination werden

chemisch und/oder elektrochemisch dekontaminiert. Hierzu stehen 2

mit ca. 40prozentiger Phosphorsäure gefüllte Tauchbecken

zur Verfügung, die von 6000-A- bzw. 4000-A-Gleichrichtern versorgt

werden. Beim sogenannten Elektropolieren wird in einem Phosphorsäurebad

über Elektroden eine Spannung von 10 Volt erzeugt, gleichsam

ein umgekehrter Galvanisierungsprozess, wodurch die Metallteile gereinigt

werden und sogar im Mikrobereich eine Art Polierung erfahren. Die

eingesetzte Phosphorsäure wird nach einem speziellen patentierten

Verfahren regeneriert und dem Prozess wieder zugeführt. Dabei

fallen bei 1 Tonne Eisen 12 Kilogramm EisenIonen an, die durch Beigabe

von Oxalsäure und Fällung des abgetragenen Materials und

nach Filtration als festes Eisenoxalat nun vorliegen. Eine anschliessende

thermische Behandlung von 32 Kilogramm Eisenoxalat ergibt einen radioaktiven

Sekundärabfall von 15 Kilogramm Eisenoxid. Eine Endreinigung

mit einem gewöhnlichen Dampfreiniger schliesst sich an. Das Verfahren

ist so effektiv, dass Eisen, wenn es die letzte Prüfungsbarriere

erfolgreich durchlaufen hat, einer normalen Schrottverwertung zugeführt

werden kann. Im Anstrich fixierte Kontamination wird durch chemisches

Abbeizen mittels Natronlauge entfernt. Lose haftende Kontamination

kann durch Wasserhochdruckstrahlgeräte problemlos beseitigt werden.

Bei beiden Verfahren fällt Abwasser an, das in der Wasseraufbereitung

bzw. in der Verdampferanlage entsorgt werden muss. Das Einschmelzverfahren

wird angewandt, wenn sich aufgrund von unwirtschaftlichen Aspekten

oder anderen Gegebenheiten, wie z.B. dünnwandige Wärmetauscherrohre

oder komplizierte Geometrie des betreffenden Teiles, eine Dekontamination

als nicht sinnvoll erweist. So werden etwa Kondensatorrohre in einer

externen autorisierten Giesserei eingeschmolzen. Das entstehende Messing

kann danach freigegeben werden und wiederverwertet werden. Durch das

Schmelzen findet neben der Homogenisierung der Aktivität und

der damit verbundenen exakten Aktivitätsbestimmung eine starke

Reduzierung der Aktivität im geschmolzenen Material statt, da

während des Schmelzvorgangs nahezu das gesamte Cäsium 137

im Abluftfilter und in der Schmelzschlacke aufkonzentriert wird. Wichtig

bei all diesen Arbeiten ist eine hohe Demontage- und Zerlegegeschwindigkeit

im Strahlenfeld vor Ort und eine Nachzerlegung von ausgebauten Teilen

mit möglichst geringer Aerosolfreisetzung zur Vermeidung von

Inkorporationen. Bei der anschliessenden Dekontamination ist in jeder

Hinsicht auf optimalen Personenschutz zu achten. Ebenso ist eine Freisetzung

von Radioaktivität in die Umwelt in jeder Weise zu vermeiden.

Das Anlegen von Schutzkleidung ist obligatorisch. Jeder Arbeiter trägt

ständig ein Dosimeter bei sich. Das für die Abgabe in den

normalen Schrottkreislauf vorbereitete Material wird durch staatliche

Aufsichtsbehörden erst freigegeben, wenn diese durch eigene Messungen

von der Strahlungsfreiheit des Materials überzeugt sind. Selbstverständlich

wird das gesamte übrige Material ständig internen Messungen

unterzogen. Durch eine genauste Dokumentation aller Vorgänge

und der Lagerung ist ein lückenloser Nachweis der Arbeiten und

des Aufenthaltsortes ständig gewährleistet. Bis zum Abschluss

der Arbeiten in Phase I, also im Maschinenhaus, ergibt sich folgende

Massen- und Aktivitätsbilanz: Etwa 4000 Tonnen angefallenes Material

mit einer Gesamtaktivität von 4 x 1010 Bq, davon 70% Cobalt-60,

30% Cäsium-137, 44% Metall, 13% Beton und 2% sonstige Masse sind

zur freien Wiederverwertung geeignet. 38% Metall ist bedingt frei,

also etwa 1700 Tonnen. Dieses wird in einer Giesserei zu Endlagerbehältern

verarbeitet. Der Anteil des endzulagernden Abfalls beträgt 2%,

der wesentlich als Sekundärabfall bei der Dekontamination angefallen

ist. Zu sonstigem Material ist Isolierwolle und Öl zu zählen.

Während der Phase I ist das Personal keiner nennenswerten erhöhten

Strahlenbelastung ausgesetzt. Die Demontagearbeiten verursachten eine

Gesamtdosis von etwa 1Sv. Der Anteil der Strahlenbelastung durch Inkorporation

ist vernachlässigbar gering. Mit der Abluft wurden lediglich

Aerosole in geringen Mengen abgegeben. Der

letzten

Ecken bestens kannte. Die Kosten sind auf etwa 220 Millionen DM veranschlagt.

Seither sind im Durchschnitt 45 Personen täglich mit dem Abbau

und der Entsorgung des Innenlebens des Maschinen- und des Reaktorgebäudes

beschäftigt. Schritt für Schritt nähert sich die Truppe

dem Core, dem Reaktor selbst, der als das Herz bezeichnet wird. Da

keine empirischen Vergleichsobjekte und -Arbeiten vorlagen, musste

primär eine grundlegende Vorgehensstruktur geplant werden. Dieser

Rückbau erregt weltweit grosses Interesse, da er Modellcharakter

besitzt insofern, als hier technisches Know how zum Einsatz kommt,

das speziell für diesen Rückbau zum Teil vor Ort und von

Rückbau-Mitarbeitern neu entwickelt und im Vorfeld getestet wird.

Eine reizvolle Aufgabe auf technischem Gebiet, der sich eine hochmotivierte

Truppe stellt. Alle Mitarbeiter sind vom Gelingen dieses Projektes

überzeugt und der bis heute erzielte Fortschritt bestätigt

dies. Ziel ist es, durch optimale Planung und Vorgehensweise das Risiko

einer Strahlenbelastung für das Personal auf ein Minimum zu beschränken,

den grösstmöglichen Anteil des belasteten Materials zu dekontaminieren,

um ihn dann sicher endzulagern. Was bleiben wird ist eine leere Hülle,

die als vorläufiges Lager und Werkstätte benützt werden

kann, bevor sie irgendwann komplett abgebrochen werden wird. Für

eine reibungslose und möglichst gefahrlose Umsetzung der geplanten

Demontage, wurde der gesamte Rückbau in 3 Phasen eingeteilt,

die jedoch in der Praxis permanent ineinander übergreifen: Phase

I: Unmittelbar nach der Teilgenehmigung 1983 kann die Demontage im

vorgelagerten Maschinenhaus beginnen: Dieses enthält schwach

kontaminierte Teile wie u.a. die Dampf- und Speisewasserrohrleitungen,

den Kondensator, Pumpen, Vorwärmer und den Turbosatz. Nach ß9

des Atomgesetzes "Verwertung radioaktiver Reststoffe und Beseitigung

radioaktiver Abfälle" ist der Betreiber verpflichtet, diese schadlos

zu verwerten oder soweit dies nach dem Stand von Wissenschaft und

Technik nicht möglich oder wirtschaftlich nicht vertretbar ist,

als radioaktive Abfälle gesondert zu beseitigen. Gemäss

diesen Vorschriften stehen zwei Wege für eine Wiederverwertung

zur Verfügung: a. Dekontamination bis zur spezifischen Aktivität

von max. 0,1 Bq/g bzw. zur Oberflächenkontamination von max.

0,5 Bq/g b. Einschmelzen des Materials bei spezifischer Aktivität

bis 200 Bq/g und bedingte Verwertung im kerntechnischen Bereich. Da

in Phase I vorwiegend ferritische Stahl-Bauteile aus dem Dampf- Wasserkreislauf

anfallen, können beide Wege beschritten werden. Für die

praktische Vorgehensweise ist eine Einteilung in 3 Kontaminationsklassen

sinnvoll: am Grundmaterial festhaftende Kontamination im Anstrich

fixierte Kontamination lose haftende Kontamination Um Zugang zu den

verschiedenen Teilen in der Maschinenhalle zu bekommen, müssen

teilweise Abschirmwände, Fundamente, Estrich und sonstige Betonteile

beseitigt werden, zusammen etwa 500 Tonnen. Der dabei anfallende Betonschutt

wird auf transportfähige Grössen von 20 bis 35 Tonnen zugesägt,

anschliessend gereinigt und grossflächig freigemessen. Der weitaus

geringere Teil an gebrochenem Beton wird mittels eines Mahlwerkes

auf Walnussgrösse verkleinert und in Papiersäcken verpackt

massenspezifisch freigemessen. Nach Einbringen der benötigten

Demontagemaschinen und Schutzvorrichtungen werden die überwiegend

anfallenden Stahlteile nach ausgearbeitetem Plan zerlegt, mit Hilfe

von Bügel-, Band- oder Schwertsäge, Tafel- oder Krokodilschere

mechanisch zerkleinert und, wo es sinnvoll ist, werden thermische

Trennverfahren angewandt wie z.B. autogenes Brennschneiden. Bei Wanddicken

von weniger als 100 mm hat sich Acetylenbrennen bewährt, bei

stärkeren Wanddicken Propangasbrennen. Hierbei ist generell Atemschutz

vorgeschrieben und freiwerdende Aerosole sind vor Ort abzusaugen.

Die so zerkleinerten und nun mobilen Teile können mit Hilfe von

Kränen oder fahrbaren Untersätzen zur weiteren Verarbeitung

an einen geeigneten Platz gebracht oder an die vorbereiteten Dekontaminationsstellen

transportiert werden. Bauteile mit festhaftender Kontamination werden

chemisch und/oder elektrochemisch dekontaminiert. Hierzu stehen 2

mit ca. 40prozentiger Phosphorsäure gefüllte Tauchbecken

zur Verfügung, die von 6000-A- bzw. 4000-A-Gleichrichtern versorgt

werden. Beim sogenannten Elektropolieren wird in einem Phosphorsäurebad

über Elektroden eine Spannung von 10 Volt erzeugt, gleichsam

ein umgekehrter Galvanisierungsprozess, wodurch die Metallteile gereinigt

werden und sogar im Mikrobereich eine Art Polierung erfahren. Die

eingesetzte Phosphorsäure wird nach einem speziellen patentierten

Verfahren regeneriert und dem Prozess wieder zugeführt. Dabei

fallen bei 1 Tonne Eisen 12 Kilogramm EisenIonen an, die durch Beigabe

von Oxalsäure und Fällung des abgetragenen Materials und

nach Filtration als festes Eisenoxalat nun vorliegen. Eine anschliessende

thermische Behandlung von 32 Kilogramm Eisenoxalat ergibt einen radioaktiven

Sekundärabfall von 15 Kilogramm Eisenoxid. Eine Endreinigung

mit einem gewöhnlichen Dampfreiniger schliesst sich an. Das Verfahren

ist so effektiv, dass Eisen, wenn es die letzte Prüfungsbarriere

erfolgreich durchlaufen hat, einer normalen Schrottverwertung zugeführt

werden kann. Im Anstrich fixierte Kontamination wird durch chemisches

Abbeizen mittels Natronlauge entfernt. Lose haftende Kontamination

kann durch Wasserhochdruckstrahlgeräte problemlos beseitigt werden.

Bei beiden Verfahren fällt Abwasser an, das in der Wasseraufbereitung

bzw. in der Verdampferanlage entsorgt werden muss. Das Einschmelzverfahren

wird angewandt, wenn sich aufgrund von unwirtschaftlichen Aspekten

oder anderen Gegebenheiten, wie z.B. dünnwandige Wärmetauscherrohre

oder komplizierte Geometrie des betreffenden Teiles, eine Dekontamination

als nicht sinnvoll erweist. So werden etwa Kondensatorrohre in einer

externen autorisierten Giesserei eingeschmolzen. Das entstehende Messing

kann danach freigegeben werden und wiederverwertet werden. Durch das

Schmelzen findet neben der Homogenisierung der Aktivität und

der damit verbundenen exakten Aktivitätsbestimmung eine starke

Reduzierung der Aktivität im geschmolzenen Material statt, da

während des Schmelzvorgangs nahezu das gesamte Cäsium 137

im Abluftfilter und in der Schmelzschlacke aufkonzentriert wird. Wichtig

bei all diesen Arbeiten ist eine hohe Demontage- und Zerlegegeschwindigkeit

im Strahlenfeld vor Ort und eine Nachzerlegung von ausgebauten Teilen

mit möglichst geringer Aerosolfreisetzung zur Vermeidung von

Inkorporationen. Bei der anschliessenden Dekontamination ist in jeder

Hinsicht auf optimalen Personenschutz zu achten. Ebenso ist eine Freisetzung

von Radioaktivität in die Umwelt in jeder Weise zu vermeiden.

Das Anlegen von Schutzkleidung ist obligatorisch. Jeder Arbeiter trägt

ständig ein Dosimeter bei sich. Das für die Abgabe in den

normalen Schrottkreislauf vorbereitete Material wird durch staatliche

Aufsichtsbehörden erst freigegeben, wenn diese durch eigene Messungen

von der Strahlungsfreiheit des Materials überzeugt sind. Selbstverständlich

wird das gesamte übrige Material ständig internen Messungen

unterzogen. Durch eine genauste Dokumentation aller Vorgänge

und der Lagerung ist ein lückenloser Nachweis der Arbeiten und

des Aufenthaltsortes ständig gewährleistet. Bis zum Abschluss

der Arbeiten in Phase I, also im Maschinenhaus, ergibt sich folgende

Massen- und Aktivitätsbilanz: Etwa 4000 Tonnen angefallenes Material

mit einer Gesamtaktivität von 4 x 1010 Bq, davon 70% Cobalt-60,

30% Cäsium-137, 44% Metall, 13% Beton und 2% sonstige Masse sind

zur freien Wiederverwertung geeignet. 38% Metall ist bedingt frei,

also etwa 1700 Tonnen. Dieses wird in einer Giesserei zu Endlagerbehältern

verarbeitet. Der Anteil des endzulagernden Abfalls beträgt 2%,

der wesentlich als Sekundärabfall bei der Dekontamination angefallen

ist. Zu sonstigem Material ist Isolierwolle und Öl zu zählen.

Während der Phase I ist das Personal keiner nennenswerten erhöhten

Strahlenbelastung ausgesetzt. Die Demontagearbeiten verursachten eine

Gesamtdosis von etwa 1Sv. Der Anteil der Strahlenbelastung durch Inkorporation

ist vernachlässigbar gering. Mit der Abluft wurden lediglich

Aerosole in geringen Mengen abgegeben. Der  Genehmigungswert

von 3,7 x 108 wurde lediglich zu ca. 1% ausgenützt. Das Abwasser

aus der Rückbautätigkeit wurde der Wasseraufbereitungsanlage

der laufenden Blöcke zugeführt und ist von untergeordneter

Bedeutung. Phase II: In der zweiten Stillegungsphase, für die

seit 1989 die Genehmigung vorliegt, werden höher kontaminierte,

reaktorwasserbeaufschlagte Komponenten und Systeme im Reaktorgebäude,

wie Sekundärdampferzeuger, Primärreinigungskühler und

Primärumwälzpumpe abgebaut. Die primärwasserbeaufschlagten

Systeme und Komponenten, insbesondere die Dampferzeuger und die Primärreinigungsanlagen,

enthalten im Vergleich zu den bereits ausgebauten Teilen des Maschinenhauses

durch die erhöhte Kontamination etwa 100mal mehr Aktivität.

Sie verteilt sich etwa im Verhältnis 70:30 auf das Aktivierungsprodukt

Cobalt-60 und das Spaltungsprodukt Cäsium-137. Hier gelten alle

strahlenschutztechnischen Vorsichtsmassnahmen in erhöhtem Masse,

das heisst, dass die anfallenden Arbeiten, soweit es technisch möglich

ist, maschinell automatisiert werden, die personelle Präsenz

im Strahlungsbereich auf ein Minimum reduziert wird und für die

Weiterverarbeitung im Maschinenhaus entsprechende Schutzmassnahmen

getroffen werden, wie z.B. das Errichten von Schutzmauern oder die

Fernbedienung mittels Greifarmen. Für die Weiterverarbeitung

von aktiviertem Material wurden Schneide- und Sägemaschinen speziell

entwickelt und im leergeräumten Maschinenhaus installiert. Eine

1500 Tonnen Presse steht bereit, damit das endzulagernde Material

volumenreduziert in Fässern eingeschlossen und abtransportiert

werden kann. Als besondere Herausforderung an Personal und Technik

erweist sich die Demontage der 3 Dampferzeuger, die sich um das Druckgefäss

herum befinden. Während der Betriebszeit lieferten sie eine Sekundärdampfmenge

von 449 t/h mit einem Dampfdruck von 35 ata, dabei entwickelte sich

eine Temperatur von 241 Grad Celsius. Wegen ihrer Grösse von

10 Meter Höhe und einem Durchmesser von über 2 Metern ist

ein Abbau in tuto und eine Verarbeitung im Maschinenhaus nicht praktikabel,

so dass eine Möglichkeit der Verkleinerung vor ort anzustreben

ist. Dafür wird vom Ingenieursteam ein neues Verfahren entwickelt.

Nachdem der Dampferzeuger rundum zugänglich präpariert ist,

wird er von unten bis oben komplett in eine Kunststoffisolierfolie

gepackt und abgedichtet. Anschliessend wird dieser mit Wasser gefüllt.

Eigens hierfür gekaufte Kühlaggregate blasen nun über

Schläuche kalte Luft in das Innere des Dampferzeugers und gefrieren

diesen innerhalb weniger Wochen auf minus 18 bis 20 Grad Celsius tief.

Jetzt kann, oben beginnend, eine überdimensionale Bandsäge

vertikal an einer Führungsschiene angebracht werden, die vollautomatisch

den Sekundärdampferzeuger in 80 cm hohe Einzelstücke, sogenannte

Schüsse, unterteilt. Diese können anschliessend problemlos

zur Weiterbehandlung aus dem Reaktorgebäude gebracht werden.

Durch die Tiefgefrierung kommt es zu einer Abschirmung und Reduzierung

der Dosisleistung, die somit auch dem Schutz des Personals dient.

Das Eis verhindert eine Freisetzung von Aerosolen während des

Sägevorgangs. Desweiteren benötigt das Sägeblatt keine

zusätzliche Kühlung und reduziert somit indirekt den Sekundärabfall.

Als entscheidender Vorteil erweist sich die Eingefrierung beim Problem

der Fixierung der Wärmetauscherrohre, von denen sich 4000 im

Inneren des Dampferzeugers befinden, denn das Eis hält die Rohre

zusammen und unterbindet Schwingungen während des Sägens,

so dass die Rohre, vom Eismantel festgehalten, wie ein einzelnes dickes

Rohr betrachten werden können. Erfahrungsgemäss führt

der Sägevorgang zu keiner Erwärmung im Innern des Dampferzeugers.

8 Stunden benötigt die Säge für einen Schnitt, ehe

sie höhenverstellbar nach unten gefahren wird. Jetzt kann der

Schuss, 10 Tonnen schwer, mit einem Kran angehoben und ins Maschinenhaus

zur weiteren Verarbeitung transportiert werden. 11 Schnitte sind insgesamt

nötig, bis der stählerne Koloss zerlegt ist. Im Maschinenhaus

wird nun hinter einer eigens dafür errichteten Schutzmauer begonnen,

die gekürzten 4000 Wärmetauscherrohre, nachdem sie wieder

aufgetaut sind, aus dem Dampferzeugermantel zu nehmen. Da sich diese

zum Teil nur schwer lösen, wird mit Hilfe einer Rüttelapparatur

der Arbeitsvorgang unterstützt. Um das Personal weitestgehend

vor radioaktiver Belastung zu schützen, ist hier ausgefeilte

Technik besonders gefragt. Ferngesteuert und vollautomatisch wird

den Schüssen zu Leib gerückt. Die anschliessend kreuz und

quer vorliegenden Stäbe werden mit Hilfe eines Greifarmes auf

eine Art überdimensionale Kehrschaufel gelegt und in bereitgestellte

Fässer eingefüllt. Diese wiederum trägt ein Kran zur

hydraulischen Presse, in der sie im Rahmen der Volumenreduzierung

auf 20 cm starke tablettenförmige Scheiben reduziert und anschliessend

in weiteren gelben 200 Liter Fässern verpackt werden, um letztendlich

endgelagert werden zu können. Der dickwandige Mantel des Dampferzeugers

wird, nachdem er weiter zerkleinert ist, im Säurebad aktivitätsfrei

elektropoliert und kann nach den Strahlenmessungen in den normalen

Schrottkreislauf gebracht werden. Bei metallischen Bauteilen mit definierter

Oberfläche ist zur Freigabe die Bestimmung der Oberflächen-Restkontamination

erforderlich. Zu diesem Zweck werden 200 cm3-å/ß-Grossflächenzähler

mit digitalen Auswertegeräten verwendet. Mit Hilfe einer speziellen,

von Mitarbeitern entwickelten, digitalen Signalverarbeitung lässt

sich eine Einzelmesszeit von 5s mit einer Nachweisgrenze von ca. 0,15

Bq/cm2 bezogen auf Cobalt-60, verwirklichen. Reststoffe ohne definierte

Oberfläche, wie gebrochener Beton oder Isoliermaterial, werden

auf hochempfindlichen Gamma- Messplätzen mit Flüssigszintillationssäulen

auf der Basis der gleichen Auswertetechnik freigemessen. Die Radioaktivität

in den Primärwassersystemen beläuft sich bei einer Masse

von umgerechnet 700 Tonnen auf 1x1012 Bq. Die Kontamination beträgt

dabei bis zu 20 000 Bq/cm2 bei ähnlichem Nuklidspektrum wie unter

Phase I. Die Kollektivdosis beträgt etwa 1,4 Sievert. Wenn man

die unterschiedlichen Massen der Phasen I und II berücksichtigt,

ist dies nur eine unwesentliche Dosiserhöhung gegenüber

der Belastung während den Arbeiten in Phase I des Rückbaus.

Phase III: In der Phase III, für die seit 1992 die Genehmigung

vorliegt, gilt die Konzentration des Rückbau-Teams allem voran

dem Reaktordruckbehälter und seinem Innenleben d. h. den kernnahen

Einbauten. Wegen ihrer unmittelbaren Nähe zu den Brennelementen

über viele Jahre hinweg geht von ihnen starke Strahlung aus.

Darunter fallen der Dampftrockner, der Speisewasserverteiler, die

obere und untere Gitterplatte, der Kernmantel, sowie andere geringe

Mengen von Materialien aus dem Reaktordruckgefäss. Der Biologische

Schild gehört zu den letzten Rückbauarbeiten. Für die

letzte Phase wird eine Gesamtaktivität von 5x1016 Bq kalkuliert,

die sich im wesentlichen auf die kernnahen, aktivierten Strukturen

mit einer Masse von 50 Tonnen konzentrieren. Fast die gesamte Aktivität

steckt in den kernnahen Einbauten, also in der oberen und unteren

Gitterplatte und im Kernmantel, die zusammen etwa eine Masse von 15

Tonnen haben. Von Vorteil ist, dass die hohe Aktivität nur zu

einem sehr geringen Teil strahlenschutztechnisch wirksam werden kann,

da sie im Material fest eingebunden vorliegt. Aus radiologischer Sicht

ist die im Schneidfugenmaterial mobilisierte Aktivität von Bedeutung.

Die Direktstrahlung dieser Bauteile, die bis zu 80 Sv/h beträgt,

wird aufgrund von Unterwasser-Fernhantierung weitgehend vom Personal

ferngehalten. Die aus dem Wasser aufsteigenden Aerosole werden mit

geeigneten Absauganlagen entfernt. Durch Eigenentwicklungen sowie

kalte und heisse Vorversuche werden geeignete Techniken und Verfahren

für Fernhantierung und Zerlegung qualifiziert. Zur Optimierung

der einzusetzenden Verfahren werden vor Beginn der Zerlegung an repräsentativen

Komponenten Schneideversuche durchgeführt. Der Dampftrockner,

4 Meter hoch und 7 Tonnen schwer, mit seiner komplexen Geometrie,

jedoch vergleichsweisen geringen Kontamination bzw. Aktivierung, stellt

dafür das geeignete Objekt dar. Daneben kann die Handhabung der

getrennten Teile und die Beherrschung der entstehenden Aerosole getestet

werden. Hierfür wird eine spezielle Zerlegeeinheit konzipiert

und gebaut. Diese besteht aus einer feststehenden Säule mit einem

gekrümmten Ausleger, auf dem verschiedene Werkzeugträger,

je nach Schneidaufgabe, montiert und verfahren werden können.

So wird die Aussenhaut des Dampftrockners, die sogenannte Schürze,

im Absetzbecken unter Wasser zerlegt. 200 Meter Schnittlänge

ergeben 160 Einzelteile. Mit Hilfe des Elektropolierverfahrens können

die Teile zur Weiterverarbeitung in eine externe autorisierte Giesserei

gebracht werden. Bewährt hat sich als Werkzeug ein Unterwaser-

Plasmabrenner. Mit ihm werden an der 5 mm dicken austenitischen Blechschürze

des Dampftrockners die Trennschnitte durchgeführt. Die Funktionsweise

eines Plasmabrenners ist folgende: Der von einem faustgrossen Brennerkopf

erzeugte Lichtbogen wird mit einem Argon-Stickstoffgemisch versorgt.

Bei einer Stromstärke von bis zu 600 Ampé re und einer

Leistung von 100 Kilowatt entstehen Temperaturen bis zu 10 000° Celsius.

Der Gasstrahl verdrängt das Wasser und das anfixierte Metall

schmilzt. Mit Hilfe von montierten Kameras kann der Schneidevorgang

jederzeit an Monitoren verfolgt werden. Dies ist auch notwendig, um

genaustens die errechneten Schnittstellen tätigen und den Schneidevorgang

permanent überwachen zu können. Unterstützt wird dies

durch einen entwickelten Drehtisch, auf dem die verschiedenen Teile

zentriert und dann milimetergenau auf die Schnittstelle lokalisiert

werden müssen. So ist eine optimale Lage des Materials zum Brenner

gewährleistet. Das Einrichten des Drehtisches und des Materials

nimmt zum eigentlichen Schneidevorgang verhältnismässig

viel Zeit in Anspruch. Der Schneidvorgang selbst dauert nur etwa 5

Minuten. Vor dem eigentlichen Zerkleinerungsvorgang werden bereits

passende Löcher in die vorgesehenen Teile geschnitten und mit

speziellen Halterungen versehen, um sie anschliessend an Seilen hängend

auf dem Beckenboden als sogenannte Pakete in einer Gitterbox zwischenzulagern.

In einem einzigen Transportvorgang sollen sie dann später gemeinsam

zur weiteren Dekontaminierung herausgehieft werden. Die Anforderungen

an das Zerlegekonzept des Reaktordruckbehälters mit einer Innenhöhe

von 15,9 Meter, einem Durchmesser von 3,71 Meter und einem Gewicht

von 282 Tonnen sind an den verschiedenen Druckgefässabschnitten

unterschiedlich. Als erster Schritt werden die Einbauten des Druckgefässes

fernbedient und unter Wasser thermisch getrennt. Der obere und untere

Teil des Gefässes kann aufgrund der geringen Aktivierung autogen

an Luft geschnitten werden. Die hohe Flexibilität und Schnittgeschwindigkeit

der thermischen Schnittverfahren kommen besonders an geometrischen

Besonderheiten im Bereich von Stutzen und Deckelflansch gegenüber

den langsamen mechanischen Methoden zum Tragen. Erst danach kann der

Mittelteil zersägt werden. Da dieser höher aktiviert ist

als der obere und untere Teil, werden die 120 mm dicken Wände

mittels einer hydraulisch angetriebenen Kreissäge in 2 Stufen

unter Wasser zerlegt. Somit ist genügend Platz geschaffen und

die Kalotte, weniger aktiviert, kann nun durch trockenes, thermisches

Verfahren getrennt werden. Insgesamt fallen in Phase III etwa 600

Tonnen Stahl und Beton an, die in ein Endlager gebracht werden müssen,

verpackt und abgedichtet in Fässern zu je 200 Litern. Diese Menge

wird nicht mehr als rund 1% der gesamten Abbaumasse des Innenlebens

von Maschinenhaus und Reaktorgebäude darstellen. Die Masse aus

der Phase III führt zu einer Kollektivdosisbelastung von rund

1,5 Sv und bleibt damit im Bereich der Phasen I und II. Als letzter

Rückbauschritt steht der Biologische Schild auf dem Plan. Der

Biologische Schild stellt aufgrund seiner Masse und seiner Aktivierung

eine besondere Anforderung an Mensch und Technik. Mit einer Höhe

von 5 Metern, einem Innendurchmesser von rund 4 Metern und einer Betonstärke

von 1,3 Metern, bringt der Koloss ein stolzes Gewicht von rund 300

Tonnen auf die Waage. Desweiteren ist er von Metallrohren, Rohr an

Rohr, wie ein Schild rundum durchsetzt. Die Rohre haben die Aufgabe

die entstehenden hohen Temperaturen während der Betriebszeit

abzuleiten. So ist er von der Konsistenz und dem Handling nicht dazu

geeignet, um ihn einfach aus seinem 35jährigen Kokon problemlos

und in tuto herausnehmen zu können. Zu berücksichtigen ist

dabei die Aktivität von 1x1011 Bq. Daher gilt es, ein vernünftiges

und praktikables Verfahren zu ersinnen, den Schild an seinem Standort

so zu zerlegen, dass die entstehenden Betonteile sicher aus dem Reaktorgebäude

gebracht werden können. Dabei ist nicht nur das Zerkleinerungsverfahren

selbst zu klären, sondern gleichbedeutend wichtig ist, dass das

Personal unter grösstmöglichen Kautelen arbeiten kann, die

freiwerdenden Aerosole gesammelt und die entstehenden Abfallvolumina

auf ein Minimum beschränkt werden können. Das dazu geeignete

Know how und eine kostengünstige Vorgehensweise sind hier neu

zu definieren. Hohe Ansprüche, denen es gilt gerecht zu werden.

Seine Aufgabe, einen natürlichen Schutz aufgrund seiner Materialbeschaffenheit

gegen radioaktiven Austritt zu bilden und die entstehende Wärme

zu kanalisieren, hat er mit Bravour erfüllt, so dass ihm nun

ein ganz besonderer und würdiger Abgang bereitet werden kann.

Während den Ü berlegungen und Planungen ist es allen Beteiligten

sehr schnell klar geworden, dass es unmöglich wäre, am Objekt

des Interesses direkt eine Art Versuchsreihe zu starten. Ein innovativer,

sich von den anderen Wegen unterscheidender Schritt musste eroiert

werden. Viel zu viele Unsicherheitsfaktoren liessen sich rein theoretisch

nicht verantwortungsvoll aus der Welt schaffen. Das Rückbau-Team

in Grundremmingen, allen voran die Rückbau-Spezialisten Dr. H.

Steiner und Dr. N. Eickelpasch, planen nun diesen letzten Schritt

akribisch bis ins letzte Detail, um alle eventuell auftretenden Probleme

bereits im Vorfeld im Griff zu haben und um auch ein noch so kleines

und unvorhersehbares Risiko ausschliessen zu können: Sie lassen

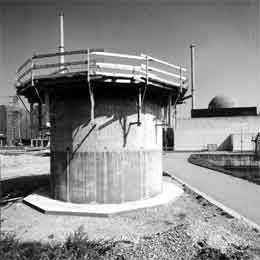

auf dem Kraftwerksgelände in unmittelbarer Nähe des Stichkanals

ein Modell des Biologischen Schildes im Masstab 1:1 nachbauen. Die

Originalpläne sind Grundlage des Modells. Auf einem vorbetonierten

Fundament wird in adäquater Betonmischung der runde Schild errichtet

und die wärmeleitenden Metallrohre werden in den planmässigen

Abständen rundum gleich mit einbetoniert. Eine aufwendige Arbeit,

die aber durchaus ihre Berechtigung hat. Jetzt können an dem

Modell die unterschiedlichsten Versuche für einen Abbau getätigt

werden. So werden Kernbohrungen vorgenommen. Mit diamantbeschichteten

Seilsägen werden vollautomatisch grosse Segmente aus der Betonhülle

herausgesägt und mit Hilfe eines Lastenkrans herausgehoben, nachdem

eine entsprechende Halterung angebracht ist. Die entstehenden Aerosole

werden mittels eines überdimensionalen Staubsaugers gesammelt,

ebenso der entstehende Betonstaub. Alle Arbeiten werden genaustens

dokumentiert und anschliessend diskutiert. Das nun durch die Vorversuche

in seiner Form wieder bereits beschädigte Modell wird bis zur

Vollendung des Rückbaus des Biologischen Schildes stehen bleiben,

um für eventuell weiter notwendige Versuche zur Verfügung

zu stehen. Die modellhaften Arbeiten haben gezeigt, dass der Rückbau

des Biologischen Schildes bei entsprechender Planung und sorgfältigem

Handling insgesamt keine übergrosse Barriere darstellt. Die anfallenden

Massen bedingen erfahrungsgemäss einen grösseren Zeitaufwand

der Demontage und der Entsorgung. Dieser wird aber billigend in Kauf

genommen, denn danach neigt sich der Rückbau dem Ende zu, das

etwa zur Jahrtausendwende erreicht wird. Masstabsgetreu wird das Modell

hergestellt, beruhend auf die im Vorfeld einfliessenden Erfahrungen

und offen für die aus der Idee heraus stammenden Postulate, die

je nach Bedarf das Modell modifizieren. Der Masstab ist die Idee selbst.

Es ist eine grossartige Idee. Das Modell zielt auf eine aus dem Besonderen

zum Allgemeinen hin tendierenden Objektivität ab, wobei diese

dann den Anspruch der unbegrenzten Gültigkeit fordert. Am Modell

wird die Idee einer ersten Prüfung unterzogen. Was hier entstanden

ist, ist gleichsam eine Spiegelung des Innersten, des sogenannten

Cores. Etwas, was dem Einblick über viele Jahre entzogen war,

erfährt hier seine visualisierte und abstrahierte Offenbarung.

Ein Bereich, der die Faszination, die Technik und die hervorgerufenen

Üngste der gesamten Kernenergie in sich vereinigt. Dort, wo es

um den Kern der Sache geht, dort wo sich die Kernreaktionen abspielen,

dieser Ort war bis jetzt dem Zugang für das menschliche Auge

verwehrt worden. Die Sehnsucht, in diesem geheimnisvollen Raum zu

verweilen, erfährt seine Erfüllung in der Begehbarkeit und

der Rezeption des 1:1 Modells des Biologischen Schildes. In dieses

kleine Bauwerk, das sich unter blauem Himmel präsentieren kann,

wird der Sieg des Menschen über die Technik und über die

Natur symbolisch transformiert. Das Modell steht damit stellvertretend

für den Fortschritt der Menschheit. Es ist der letzte Beweis,

den die Rückbau-Strategen noch anzutreten haben.

Genehmigungswert

von 3,7 x 108 wurde lediglich zu ca. 1% ausgenützt. Das Abwasser

aus der Rückbautätigkeit wurde der Wasseraufbereitungsanlage

der laufenden Blöcke zugeführt und ist von untergeordneter

Bedeutung. Phase II: In der zweiten Stillegungsphase, für die

seit 1989 die Genehmigung vorliegt, werden höher kontaminierte,

reaktorwasserbeaufschlagte Komponenten und Systeme im Reaktorgebäude,

wie Sekundärdampferzeuger, Primärreinigungskühler und

Primärumwälzpumpe abgebaut. Die primärwasserbeaufschlagten

Systeme und Komponenten, insbesondere die Dampferzeuger und die Primärreinigungsanlagen,

enthalten im Vergleich zu den bereits ausgebauten Teilen des Maschinenhauses

durch die erhöhte Kontamination etwa 100mal mehr Aktivität.

Sie verteilt sich etwa im Verhältnis 70:30 auf das Aktivierungsprodukt

Cobalt-60 und das Spaltungsprodukt Cäsium-137. Hier gelten alle

strahlenschutztechnischen Vorsichtsmassnahmen in erhöhtem Masse,

das heisst, dass die anfallenden Arbeiten, soweit es technisch möglich

ist, maschinell automatisiert werden, die personelle Präsenz

im Strahlungsbereich auf ein Minimum reduziert wird und für die

Weiterverarbeitung im Maschinenhaus entsprechende Schutzmassnahmen

getroffen werden, wie z.B. das Errichten von Schutzmauern oder die

Fernbedienung mittels Greifarmen. Für die Weiterverarbeitung

von aktiviertem Material wurden Schneide- und Sägemaschinen speziell

entwickelt und im leergeräumten Maschinenhaus installiert. Eine

1500 Tonnen Presse steht bereit, damit das endzulagernde Material

volumenreduziert in Fässern eingeschlossen und abtransportiert

werden kann. Als besondere Herausforderung an Personal und Technik

erweist sich die Demontage der 3 Dampferzeuger, die sich um das Druckgefäss

herum befinden. Während der Betriebszeit lieferten sie eine Sekundärdampfmenge

von 449 t/h mit einem Dampfdruck von 35 ata, dabei entwickelte sich

eine Temperatur von 241 Grad Celsius. Wegen ihrer Grösse von

10 Meter Höhe und einem Durchmesser von über 2 Metern ist

ein Abbau in tuto und eine Verarbeitung im Maschinenhaus nicht praktikabel,

so dass eine Möglichkeit der Verkleinerung vor ort anzustreben

ist. Dafür wird vom Ingenieursteam ein neues Verfahren entwickelt.

Nachdem der Dampferzeuger rundum zugänglich präpariert ist,

wird er von unten bis oben komplett in eine Kunststoffisolierfolie

gepackt und abgedichtet. Anschliessend wird dieser mit Wasser gefüllt.

Eigens hierfür gekaufte Kühlaggregate blasen nun über

Schläuche kalte Luft in das Innere des Dampferzeugers und gefrieren

diesen innerhalb weniger Wochen auf minus 18 bis 20 Grad Celsius tief.

Jetzt kann, oben beginnend, eine überdimensionale Bandsäge

vertikal an einer Führungsschiene angebracht werden, die vollautomatisch

den Sekundärdampferzeuger in 80 cm hohe Einzelstücke, sogenannte

Schüsse, unterteilt. Diese können anschliessend problemlos

zur Weiterbehandlung aus dem Reaktorgebäude gebracht werden.

Durch die Tiefgefrierung kommt es zu einer Abschirmung und Reduzierung

der Dosisleistung, die somit auch dem Schutz des Personals dient.

Das Eis verhindert eine Freisetzung von Aerosolen während des

Sägevorgangs. Desweiteren benötigt das Sägeblatt keine

zusätzliche Kühlung und reduziert somit indirekt den Sekundärabfall.

Als entscheidender Vorteil erweist sich die Eingefrierung beim Problem

der Fixierung der Wärmetauscherrohre, von denen sich 4000 im

Inneren des Dampferzeugers befinden, denn das Eis hält die Rohre

zusammen und unterbindet Schwingungen während des Sägens,

so dass die Rohre, vom Eismantel festgehalten, wie ein einzelnes dickes

Rohr betrachten werden können. Erfahrungsgemäss führt

der Sägevorgang zu keiner Erwärmung im Innern des Dampferzeugers.

8 Stunden benötigt die Säge für einen Schnitt, ehe

sie höhenverstellbar nach unten gefahren wird. Jetzt kann der

Schuss, 10 Tonnen schwer, mit einem Kran angehoben und ins Maschinenhaus

zur weiteren Verarbeitung transportiert werden. 11 Schnitte sind insgesamt

nötig, bis der stählerne Koloss zerlegt ist. Im Maschinenhaus

wird nun hinter einer eigens dafür errichteten Schutzmauer begonnen,

die gekürzten 4000 Wärmetauscherrohre, nachdem sie wieder

aufgetaut sind, aus dem Dampferzeugermantel zu nehmen. Da sich diese

zum Teil nur schwer lösen, wird mit Hilfe einer Rüttelapparatur

der Arbeitsvorgang unterstützt. Um das Personal weitestgehend

vor radioaktiver Belastung zu schützen, ist hier ausgefeilte

Technik besonders gefragt. Ferngesteuert und vollautomatisch wird

den Schüssen zu Leib gerückt. Die anschliessend kreuz und

quer vorliegenden Stäbe werden mit Hilfe eines Greifarmes auf

eine Art überdimensionale Kehrschaufel gelegt und in bereitgestellte

Fässer eingefüllt. Diese wiederum trägt ein Kran zur

hydraulischen Presse, in der sie im Rahmen der Volumenreduzierung

auf 20 cm starke tablettenförmige Scheiben reduziert und anschliessend

in weiteren gelben 200 Liter Fässern verpackt werden, um letztendlich

endgelagert werden zu können. Der dickwandige Mantel des Dampferzeugers

wird, nachdem er weiter zerkleinert ist, im Säurebad aktivitätsfrei

elektropoliert und kann nach den Strahlenmessungen in den normalen

Schrottkreislauf gebracht werden. Bei metallischen Bauteilen mit definierter

Oberfläche ist zur Freigabe die Bestimmung der Oberflächen-Restkontamination

erforderlich. Zu diesem Zweck werden 200 cm3-å/ß-Grossflächenzähler

mit digitalen Auswertegeräten verwendet. Mit Hilfe einer speziellen,

von Mitarbeitern entwickelten, digitalen Signalverarbeitung lässt

sich eine Einzelmesszeit von 5s mit einer Nachweisgrenze von ca. 0,15

Bq/cm2 bezogen auf Cobalt-60, verwirklichen. Reststoffe ohne definierte

Oberfläche, wie gebrochener Beton oder Isoliermaterial, werden

auf hochempfindlichen Gamma- Messplätzen mit Flüssigszintillationssäulen

auf der Basis der gleichen Auswertetechnik freigemessen. Die Radioaktivität

in den Primärwassersystemen beläuft sich bei einer Masse

von umgerechnet 700 Tonnen auf 1x1012 Bq. Die Kontamination beträgt

dabei bis zu 20 000 Bq/cm2 bei ähnlichem Nuklidspektrum wie unter

Phase I. Die Kollektivdosis beträgt etwa 1,4 Sievert. Wenn man

die unterschiedlichen Massen der Phasen I und II berücksichtigt,

ist dies nur eine unwesentliche Dosiserhöhung gegenüber

der Belastung während den Arbeiten in Phase I des Rückbaus.

Phase III: In der Phase III, für die seit 1992 die Genehmigung

vorliegt, gilt die Konzentration des Rückbau-Teams allem voran

dem Reaktordruckbehälter und seinem Innenleben d. h. den kernnahen

Einbauten. Wegen ihrer unmittelbaren Nähe zu den Brennelementen

über viele Jahre hinweg geht von ihnen starke Strahlung aus.

Darunter fallen der Dampftrockner, der Speisewasserverteiler, die

obere und untere Gitterplatte, der Kernmantel, sowie andere geringe

Mengen von Materialien aus dem Reaktordruckgefäss. Der Biologische

Schild gehört zu den letzten Rückbauarbeiten. Für die

letzte Phase wird eine Gesamtaktivität von 5x1016 Bq kalkuliert,

die sich im wesentlichen auf die kernnahen, aktivierten Strukturen

mit einer Masse von 50 Tonnen konzentrieren. Fast die gesamte Aktivität

steckt in den kernnahen Einbauten, also in der oberen und unteren

Gitterplatte und im Kernmantel, die zusammen etwa eine Masse von 15

Tonnen haben. Von Vorteil ist, dass die hohe Aktivität nur zu

einem sehr geringen Teil strahlenschutztechnisch wirksam werden kann,

da sie im Material fest eingebunden vorliegt. Aus radiologischer Sicht

ist die im Schneidfugenmaterial mobilisierte Aktivität von Bedeutung.

Die Direktstrahlung dieser Bauteile, die bis zu 80 Sv/h beträgt,

wird aufgrund von Unterwasser-Fernhantierung weitgehend vom Personal

ferngehalten. Die aus dem Wasser aufsteigenden Aerosole werden mit

geeigneten Absauganlagen entfernt. Durch Eigenentwicklungen sowie

kalte und heisse Vorversuche werden geeignete Techniken und Verfahren

für Fernhantierung und Zerlegung qualifiziert. Zur Optimierung

der einzusetzenden Verfahren werden vor Beginn der Zerlegung an repräsentativen

Komponenten Schneideversuche durchgeführt. Der Dampftrockner,

4 Meter hoch und 7 Tonnen schwer, mit seiner komplexen Geometrie,

jedoch vergleichsweisen geringen Kontamination bzw. Aktivierung, stellt

dafür das geeignete Objekt dar. Daneben kann die Handhabung der

getrennten Teile und die Beherrschung der entstehenden Aerosole getestet

werden. Hierfür wird eine spezielle Zerlegeeinheit konzipiert

und gebaut. Diese besteht aus einer feststehenden Säule mit einem

gekrümmten Ausleger, auf dem verschiedene Werkzeugträger,

je nach Schneidaufgabe, montiert und verfahren werden können.

So wird die Aussenhaut des Dampftrockners, die sogenannte Schürze,

im Absetzbecken unter Wasser zerlegt. 200 Meter Schnittlänge

ergeben 160 Einzelteile. Mit Hilfe des Elektropolierverfahrens können

die Teile zur Weiterverarbeitung in eine externe autorisierte Giesserei

gebracht werden. Bewährt hat sich als Werkzeug ein Unterwaser-

Plasmabrenner. Mit ihm werden an der 5 mm dicken austenitischen Blechschürze

des Dampftrockners die Trennschnitte durchgeführt. Die Funktionsweise

eines Plasmabrenners ist folgende: Der von einem faustgrossen Brennerkopf

erzeugte Lichtbogen wird mit einem Argon-Stickstoffgemisch versorgt.

Bei einer Stromstärke von bis zu 600 Ampé re und einer

Leistung von 100 Kilowatt entstehen Temperaturen bis zu 10 000° Celsius.

Der Gasstrahl verdrängt das Wasser und das anfixierte Metall

schmilzt. Mit Hilfe von montierten Kameras kann der Schneidevorgang

jederzeit an Monitoren verfolgt werden. Dies ist auch notwendig, um

genaustens die errechneten Schnittstellen tätigen und den Schneidevorgang

permanent überwachen zu können. Unterstützt wird dies

durch einen entwickelten Drehtisch, auf dem die verschiedenen Teile

zentriert und dann milimetergenau auf die Schnittstelle lokalisiert

werden müssen. So ist eine optimale Lage des Materials zum Brenner

gewährleistet. Das Einrichten des Drehtisches und des Materials

nimmt zum eigentlichen Schneidevorgang verhältnismässig

viel Zeit in Anspruch. Der Schneidvorgang selbst dauert nur etwa 5

Minuten. Vor dem eigentlichen Zerkleinerungsvorgang werden bereits

passende Löcher in die vorgesehenen Teile geschnitten und mit

speziellen Halterungen versehen, um sie anschliessend an Seilen hängend

auf dem Beckenboden als sogenannte Pakete in einer Gitterbox zwischenzulagern.

In einem einzigen Transportvorgang sollen sie dann später gemeinsam

zur weiteren Dekontaminierung herausgehieft werden. Die Anforderungen

an das Zerlegekonzept des Reaktordruckbehälters mit einer Innenhöhe

von 15,9 Meter, einem Durchmesser von 3,71 Meter und einem Gewicht

von 282 Tonnen sind an den verschiedenen Druckgefässabschnitten

unterschiedlich. Als erster Schritt werden die Einbauten des Druckgefässes

fernbedient und unter Wasser thermisch getrennt. Der obere und untere

Teil des Gefässes kann aufgrund der geringen Aktivierung autogen

an Luft geschnitten werden. Die hohe Flexibilität und Schnittgeschwindigkeit

der thermischen Schnittverfahren kommen besonders an geometrischen

Besonderheiten im Bereich von Stutzen und Deckelflansch gegenüber

den langsamen mechanischen Methoden zum Tragen. Erst danach kann der

Mittelteil zersägt werden. Da dieser höher aktiviert ist

als der obere und untere Teil, werden die 120 mm dicken Wände

mittels einer hydraulisch angetriebenen Kreissäge in 2 Stufen

unter Wasser zerlegt. Somit ist genügend Platz geschaffen und

die Kalotte, weniger aktiviert, kann nun durch trockenes, thermisches

Verfahren getrennt werden. Insgesamt fallen in Phase III etwa 600

Tonnen Stahl und Beton an, die in ein Endlager gebracht werden müssen,

verpackt und abgedichtet in Fässern zu je 200 Litern. Diese Menge

wird nicht mehr als rund 1% der gesamten Abbaumasse des Innenlebens

von Maschinenhaus und Reaktorgebäude darstellen. Die Masse aus

der Phase III führt zu einer Kollektivdosisbelastung von rund

1,5 Sv und bleibt damit im Bereich der Phasen I und II. Als letzter

Rückbauschritt steht der Biologische Schild auf dem Plan. Der

Biologische Schild stellt aufgrund seiner Masse und seiner Aktivierung

eine besondere Anforderung an Mensch und Technik. Mit einer Höhe

von 5 Metern, einem Innendurchmesser von rund 4 Metern und einer Betonstärke

von 1,3 Metern, bringt der Koloss ein stolzes Gewicht von rund 300

Tonnen auf die Waage. Desweiteren ist er von Metallrohren, Rohr an

Rohr, wie ein Schild rundum durchsetzt. Die Rohre haben die Aufgabe

die entstehenden hohen Temperaturen während der Betriebszeit

abzuleiten. So ist er von der Konsistenz und dem Handling nicht dazu

geeignet, um ihn einfach aus seinem 35jährigen Kokon problemlos

und in tuto herausnehmen zu können. Zu berücksichtigen ist

dabei die Aktivität von 1x1011 Bq. Daher gilt es, ein vernünftiges

und praktikables Verfahren zu ersinnen, den Schild an seinem Standort

so zu zerlegen, dass die entstehenden Betonteile sicher aus dem Reaktorgebäude

gebracht werden können. Dabei ist nicht nur das Zerkleinerungsverfahren

selbst zu klären, sondern gleichbedeutend wichtig ist, dass das

Personal unter grösstmöglichen Kautelen arbeiten kann, die

freiwerdenden Aerosole gesammelt und die entstehenden Abfallvolumina

auf ein Minimum beschränkt werden können. Das dazu geeignete

Know how und eine kostengünstige Vorgehensweise sind hier neu

zu definieren. Hohe Ansprüche, denen es gilt gerecht zu werden.

Seine Aufgabe, einen natürlichen Schutz aufgrund seiner Materialbeschaffenheit

gegen radioaktiven Austritt zu bilden und die entstehende Wärme

zu kanalisieren, hat er mit Bravour erfüllt, so dass ihm nun

ein ganz besonderer und würdiger Abgang bereitet werden kann.

Während den Ü berlegungen und Planungen ist es allen Beteiligten

sehr schnell klar geworden, dass es unmöglich wäre, am Objekt

des Interesses direkt eine Art Versuchsreihe zu starten. Ein innovativer,

sich von den anderen Wegen unterscheidender Schritt musste eroiert

werden. Viel zu viele Unsicherheitsfaktoren liessen sich rein theoretisch

nicht verantwortungsvoll aus der Welt schaffen. Das Rückbau-Team

in Grundremmingen, allen voran die Rückbau-Spezialisten Dr. H.

Steiner und Dr. N. Eickelpasch, planen nun diesen letzten Schritt

akribisch bis ins letzte Detail, um alle eventuell auftretenden Probleme

bereits im Vorfeld im Griff zu haben und um auch ein noch so kleines

und unvorhersehbares Risiko ausschliessen zu können: Sie lassen

auf dem Kraftwerksgelände in unmittelbarer Nähe des Stichkanals

ein Modell des Biologischen Schildes im Masstab 1:1 nachbauen. Die

Originalpläne sind Grundlage des Modells. Auf einem vorbetonierten

Fundament wird in adäquater Betonmischung der runde Schild errichtet

und die wärmeleitenden Metallrohre werden in den planmässigen

Abständen rundum gleich mit einbetoniert. Eine aufwendige Arbeit,

die aber durchaus ihre Berechtigung hat. Jetzt können an dem

Modell die unterschiedlichsten Versuche für einen Abbau getätigt

werden. So werden Kernbohrungen vorgenommen. Mit diamantbeschichteten

Seilsägen werden vollautomatisch grosse Segmente aus der Betonhülle

herausgesägt und mit Hilfe eines Lastenkrans herausgehoben, nachdem

eine entsprechende Halterung angebracht ist. Die entstehenden Aerosole

werden mittels eines überdimensionalen Staubsaugers gesammelt,

ebenso der entstehende Betonstaub. Alle Arbeiten werden genaustens

dokumentiert und anschliessend diskutiert. Das nun durch die Vorversuche

in seiner Form wieder bereits beschädigte Modell wird bis zur

Vollendung des Rückbaus des Biologischen Schildes stehen bleiben,

um für eventuell weiter notwendige Versuche zur Verfügung

zu stehen. Die modellhaften Arbeiten haben gezeigt, dass der Rückbau

des Biologischen Schildes bei entsprechender Planung und sorgfältigem

Handling insgesamt keine übergrosse Barriere darstellt. Die anfallenden

Massen bedingen erfahrungsgemäss einen grösseren Zeitaufwand

der Demontage und der Entsorgung. Dieser wird aber billigend in Kauf

genommen, denn danach neigt sich der Rückbau dem Ende zu, das

etwa zur Jahrtausendwende erreicht wird. Masstabsgetreu wird das Modell

hergestellt, beruhend auf die im Vorfeld einfliessenden Erfahrungen

und offen für die aus der Idee heraus stammenden Postulate, die

je nach Bedarf das Modell modifizieren. Der Masstab ist die Idee selbst.

Es ist eine grossartige Idee. Das Modell zielt auf eine aus dem Besonderen

zum Allgemeinen hin tendierenden Objektivität ab, wobei diese

dann den Anspruch der unbegrenzten Gültigkeit fordert. Am Modell

wird die Idee einer ersten Prüfung unterzogen. Was hier entstanden

ist, ist gleichsam eine Spiegelung des Innersten, des sogenannten

Cores. Etwas, was dem Einblick über viele Jahre entzogen war,

erfährt hier seine visualisierte und abstrahierte Offenbarung.

Ein Bereich, der die Faszination, die Technik und die hervorgerufenen

Üngste der gesamten Kernenergie in sich vereinigt. Dort, wo es

um den Kern der Sache geht, dort wo sich die Kernreaktionen abspielen,

dieser Ort war bis jetzt dem Zugang für das menschliche Auge

verwehrt worden. Die Sehnsucht, in diesem geheimnisvollen Raum zu

verweilen, erfährt seine Erfüllung in der Begehbarkeit und

der Rezeption des 1:1 Modells des Biologischen Schildes. In dieses

kleine Bauwerk, das sich unter blauem Himmel präsentieren kann,

wird der Sieg des Menschen über die Technik und über die

Natur symbolisch transformiert. Das Modell steht damit stellvertretend

für den Fortschritt der Menschheit. Es ist der letzte Beweis,

den die Rückbau-Strategen noch anzutreten haben.